在當今家居裝修與建筑建材市場中,百葉窗因其出色的遮光性、通風性以及美觀大方的設計,成為眾多消費者和工程項目的熱門選擇。與此門窗作為建筑的“眼睛”與“門戶”,其質量直接關系到居住的舒適度與安全。對于批發商、工程承包商或大型采購方而言,找到可靠、高效且具有價格競爭力的制造廠家至關重要。而阿里巴巴,作為全球領先的B2B電子商務平臺,恰好匯聚了海量的百葉窗及門窗制造廠家,為采購者提供了從“制造廠家批發”到“制造廠家供應”的一站式解決方案。

一、 阿里巴巴平臺:連接供需的強大橋梁

阿里巴巴平臺的核心優勢在于其龐大的供應商網絡與高效的匹配機制。當您在搜索欄輸入“制造廠家 百葉窗”或“門窗制造”等關鍵詞時,平臺會基于您的需求,展示出成千上萬家通過認證的工廠信息。這些廠家大多為源頭工廠,省去了中間環節,能夠提供極具競爭力的出廠價格。無論是傳統的鋁合金百葉窗、PVC百葉窗,還是現代化的電動智能百葉窗;無論是標準的平開門窗、推拉門窗,還是高端的斷橋鋁系統門窗、陽光房,您幾乎都能在這里找到對應的專業制造商。

二、 如何篩選優質的百葉窗與門窗制造廠家?

面對琳瑯滿目的供應商,精準篩選是成功采購的第一步。在阿里巴巴上,您可以借助以下工具和方法:

- 查看企業資質與認證:優先選擇那些帶有“誠信通”標志(尤其是年限長的)、擁有工廠實地認證(如深度驗廠、驗商)的商家。這些標志代表了平臺對商家經營實力和誠信度的背書。

- 分析產品信息與細節:仔細瀏覽產品詳情頁,關注材料說明(如鋁材厚度、玻璃類型、五金品牌)、工藝描述、性能參數(如氣密性、水密性、抗風壓等級)以及實拍圖片和視頻。專業的廠家會提供詳盡的數據。

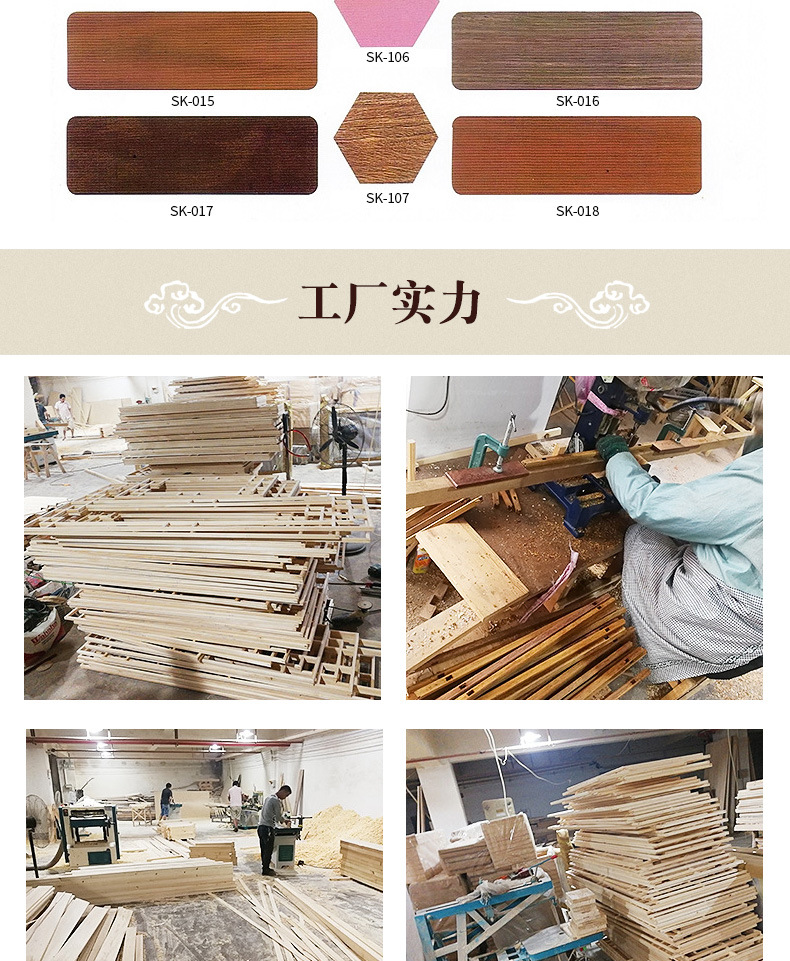

- 考察生產能力與案例:通過商家旺鋪中的工廠實景、生產設備、車間視頻了解其生產規模與自動化程度。查看其以往的合作案例或工程實例,判斷其是否具備處理您所需訂單量和復雜度的能力。

- 利用溝通工具深入洽談:使用阿里旺旺直接與廠家溝通,明確詢問起訂量(MOQ)、定制選項、交貨周期、付款方式、物流安排及售后服務政策。專業的客服或銷售經理能迅速理解您的需求并提供方案。

- 參考交易記錄與評價:查看歷史成交記錄和買家評價,特別是來自相似采購背景買家的反饋,這能真實反映產品質量、交貨及時性和服務態度。

三、 從“制造廠家批發”到“供應合作”的升級

在阿里巴巴上,與廠家的合作模式非常靈活。

- 標準品批發:對于有常規需求的采購商,可以直接批量訂購廠家的現貨或標準規格產品,享受批發價格,快速補貨。

- OEM/ODM定制:如果您有特殊的設計、尺寸、顏色或功能需求,許多具備研發能力的制造廠家支持定制服務。您可以提供設計圖紙或具體參數,由廠家打樣并批量生產,打造專屬產品。

- 長期供應鏈合作:對于需求量穩定的大型項目或連鎖品牌,可以與優質的制造廠家建立長期戰略合作關系。這不僅能獲得更優惠的采購價格和優先排產權,還能在技術研發和產品迭代上緊密協作,共同應對市場變化。

四、 采購注意事項與風險防范

- 樣品確認:在進行大額采購前,務必要求寄送實物樣品進行檢驗,確保材質、工藝、顏色等與預期一致。

- 合同明晰:即使通過平臺交易,也建議簽署正式的購銷合同,將產品規格、質量標準、驗收方式、交貨時間、違約責任等條款書面化。

- 物流與質檢:明確物流責任方和費用承擔,對于大宗貨物,可考慮在裝貨前或到港后安排第三方驗貨,保障貨物完好。

- 利用平臺保障:盡量使用阿里巴巴支持的交易支付方式,如對公賬戶轉賬并約定通過平臺發貨,以便在發生糾紛時申請平臺介入仲裁。

###

總而言之,“制造廠家百葉窗制造廠家批發制造廠家供應阿里巴巴 門窗制造”這一系列關鍵詞,精準地指向了通過數字化平臺實現高效、直接、透明的建材采購路徑。阿里巴巴不僅是一個信息展示窗口,更是一個集信息篩選、商機洽談、信用擔保、交易保障于一體的綜合服務體系。對于采購方而言,善用平臺工具,精挑細選,便能在這片廣闊的“制造廠家”海洋中,尋找到最契合自身需求的百葉窗與門窗優質供應商,實現降本增效,共贏發展。